Cyfrowy bliźniak ma być – według obietnic naukowców – dokładną kopią fizycznego systemu w przestrzeni cybernetycznej. Co najważniejsze, kopią, która może… zepsuć się tak samo, jak oryginał.

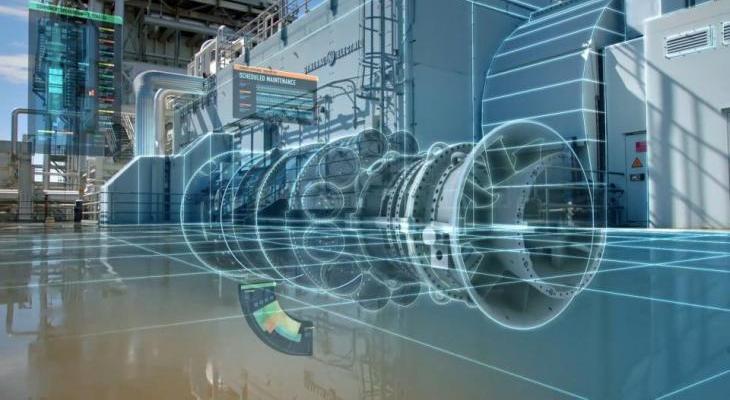

Źródło: GE Power & Water

Źródło: GE Power & Water

Jeszcze cztery lata temu, kiedy Steve Bolze, prezes GE Power & Water, próbował rozmawiać o cyfrowych bliźniakach na szczycie energetycznym w Davos, nikt nie był zainteresowany tym projektem. W 2017 r. sceptycyzm zniknął – na tegorocznym szczycie ten temat nie schodził z ust uczestników.

Czym jest cyfrowy bliźniak?

Używając cyfrowych danych, można stworzyć cyfrową replikę każdego fizycznego systemu, urządzenia, maszyny, procesu produkcji, każdego procesu przemysłowego – opisuje Sham Chotai, dyrektor ds. technicznych w GE Power & Water. Do czego miałaby taka kopia służyć? Chotai odpowiada: Taka identyczna reprezentacja fizycznego systemu umożliwi nam zrozumienie pewnych procesów, przewidywanie zdarzeń związanych z użytkowaniem systemu i optymalizację działań. To wysokiej jakości replika firmowych zasobów.

Wszystkie zmiany, jakie będą zachodzić w prawdziwym urządzeniu, maszynie czy systemie, zostaną odzwierciedlone w jej cyfrowej replice. Umożliwi to efektywne zdalne zarządzanie na przykład farmą wiatrową czy hydroelektrownią i wczesne wykrywanie ewentualnych problemów, usterek czy zużycia sprzętu.

"Internet przemysłowy" – inny niż sieć, którą znamy

"Przemysłowy internet" rozwijany jest powoli, ale już teraz widać, że korzyści z niego płynące mogą być ogromne. Chotai przekonuje: Dane, które zdobywamy do tworzenia cyfrowych replik, naprawdę przyćmiewają to, do czego można wykorzystać zwykły, konsumencki, internet. Mówimy o eksabajtach [1 EB to 1 mld TB – przyp. MJ] danych.

Podstawowym celem, do którego osiągnięcia będzie można wykorzystać cyfrowe systemy, będzie zapobieganie różnorakim usterkom w realnym sprzęcie. GE wprowadziło pilotażowy program cyfrowej farmy wiatrowej, który wykorzystuje symulację w czasie rzeczywistym i system modelowania, aby móc przewidzieć ewentualne problemy i zoptymalizować dzienną produkcję energii. Firma twierdzi, że może to zwiększyć produkcję nawet o 20%.

Na sprzęcie, który działa na naszych farmach wiatrowych umieściliśmy naprawdę wiele czujników – i teraz chcemy analizować dane, które one nam przekazują – opowiada Chotai. Te turbiny powinny pracować przez wiele dekad w najtrudniejszych warunkach, na jakie można wystawić maszynę – jeśli miałyby się zepsuć, chcemy wiedzieć o tym jak najszybciej.

W sektorze energii wiatrowej, gdzie źródło energii jest dość nieprzewidywalne, cyfrowy bliźniak może wpłynąć pozytywnie również na oszczędności energii. Pozwoli na mądre zarządzanie zasobami i stworzenie stabilnej siatki dostaw energii.

Warto zauważyć, że to rozwiązanie nie dotyczy tylko turbin, ale wszystkich części elektrowni. Chotai podaje przykład: Jeśli zepsuje się kompresor, to w przypadku elektrowni atomowej usunięcie takiej awarii może kosztować miliony dolarów. Wykorzystanie idei cyfrowego bliźniaka oraz głębokiej znajomości maszyny sprawi, że będziemy mogli przewidzieć usterkę kompresora na 30 lub nawet 60 dni przed faktycznym jej wystąpieniem.

To naprawdę "zielony" pomysł

Cyfrowe bliźniaki będą również korzystne dla środowiska – optymalizacja elektrowni węglowej lub gazowej nie tylko doprowadzi do oszczędności na paliwie, ale przede wszystkim pozytywnie wpłynie na środowisko i redukcję emisji CO2. Poprawiliśmy wydajność elektrowni węglowych o około 10% - to znaczy, że elektrownia o mocy 10 MW będzie zużywać o 80 tys. ton węgla mniej. Jeśli popatrzymy na to w skali branży światowej - to tak, jakby zniknęło z dróg 300 mln samochodów. To jest rozmiar i skala, o jakiej mówimy – podkreśla Chotai, dodając, że ta idea będzie przyciągać coraz większą liczbę zainteresowanych.

Zmiana pokoleniowa?

Dawniej inżynier słuchał tego, jak pracuje turbina i słuchając, diagnozował ewentualne usterki – tłumaczy Chotai. Dziś "millenialsi" noszą słuchawki tłumiące hałas, słuchają muzyki. Myślą inaczej niż my i mają inny tryb pracy. Inaczej też produkuje się energię; nie ma scentralizowanej produkcji. Energię mogą produkować gminy, instytucje… One najwyraźniej widzą trudności w zarządzaniu elektrownią. Stąd coraz większe zainteresowanie cyfrowymi replikami.

Cyfrowi giganci, tacy jak Google, Amazon czy Apple, już dawno wdrożyli to rozwiązanie, dostosowując je do swoich potrzeb. Czy branże inżynieryjne pójdą w ich ślady? Być może za jakiś czas będziemy mogli wykorzystać cyfrowe repliki maszyn TBM, zarządzać wirtualnymi wersjami oczyszczalni ścieków lub przewidywać, na podstawie cyfrowych modeli, potencjalne wyzwania w konstrukcji mostów.

Przeczytaj także: Ursus zaprezentował autobus elektryczno-wodorowy

Konferencje Inżynieria

WIEDZA. BIZNES. ATRAKCJE

Sprawdź najbliższe wydarzenia

Aby dodać komentarz musisz być zalogowany. Przejdź do formularza logowania/rejestracji.